Накатка

Накатной инструмент.

В технологии накатки различают инструмент с образование стружки и без. Процесс накатки со снятием стружки называют накатным фрезерованием, и оно является более точным и предпочтительным способом обработки. Обычная накатка рифления в свою очередь более простой и дешевый метод.

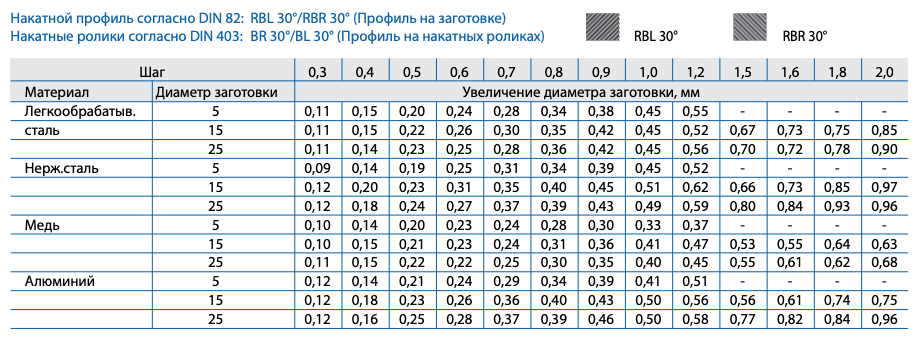

Экспериментальные значения увеличения диаметра заготовки при деформирующей накатке

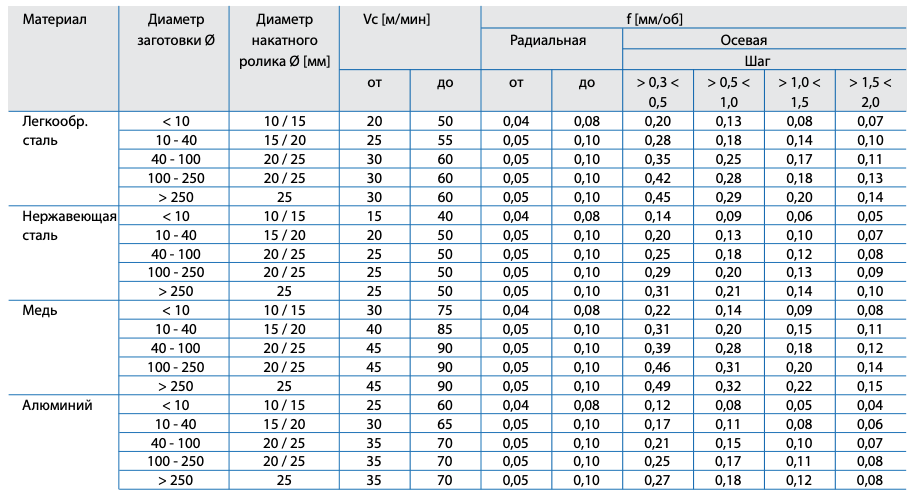

Деформирующая накатка без резания. Режимы резания

Оптимизация накатки

Точное соотношение числа зубьев к длине окружности заготовки является важным фактором, влияющим на результат накатки и срок службы инструмента. Многим пользователям этот фактор не слишком известен и им часто пренебрегают, когда речь заходит о методах оптимизации накатки. На практике это частая ошибка – определять шаг накатки без учета его зависимости от длины окружности заготовки. Тем не менее, последствия такой необдуманности для результата накатки и срока службы инструмента могут быть значительными. Информация ниже объясняет связь между шагом и длиной окружности заготовки и предлагает методику оптимизации накатного профиля.

Соотношение между числом зубьев и длиной окружности заготовки почти правильное

Во многих случаях пользователь не обращает внимание на обсуждаемую проблему, когда соотношение числа зубьев и диаметра заготовки уже достаточно точное. В этом случае накатной ролик может выровнять деформацию шага и возможно получение чистого профиля

Соотношение между числом зубьев и диаметром заготовки не оптимально

С увеличением дисбаланса соотношения между числом зубьев и окружности заготовки, накатной ролик должен все сильнее выравнивать дисбаланс. В результате качество накатного профиля ухудшается, а срок службы инструмента уменьшается.

Эффекты этого процесса для двух различных видов накатки можно обобщить следующим образом:

- Деформирующая накатка: Здесь процесс деформации (когда материал сжимается в процессе накатки) влечет за собой возникновение шероховатости поверхности и уменьшение срока службы инструмента. Из-за ухудшения процесса внедрения инструмента в заготовку, материал роликов истирается, что влечет его деформацию. Возникает искажение накатного профиля, которое можно распознать по сглаженному профилю и скругленным вершинам зубьев.

- Режущая накатка: Ухудшение процесса внедрения инструмента влечет за собой нарушение точности профиля. Результатом является искажение, которое можно распознать по ставшему более плоским профилю и скруглению формы зубьев /вершин зубьев

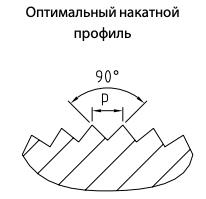

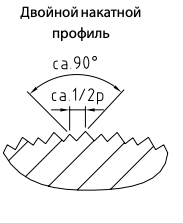

Соотношение между числом зубьев и диаметром заготовки несоответствующее

Если соотношение между числом зубьев и диаметром заготовки недостаточно точное, накатной ролик не может больше выравнивать дисбаланс, возникший из-за деформации профиля. В худшем случае, как следствие того, что накатной ролик не может точно вернуться в накатной профиль после первого оборота заготовки, возникает сдвоенный накатной профиль. Эту проблему также можно распознать по уменьшению шага накатного профиля

Оптимизация накатного профиля может осуществляться посредством корректировки диаметра заготовки или шага профиля. Оба метода оптимизации могут привести к лучшему качеству накатки и увеличению срока службы инструмента. Системный подход оптимизации включает в себя следующие шаги:

→ Коррекция предварительного диаметра, пока не будет достигнуто оптимальное качество накатки.

Примечание: Даже небольшое изменение предварительного диаметра (меньше чем 1/100 мм) может значительно повлиять на изменение значения длины окружности {величина изменения х π (x 3,14...)} и привести к существенному улучшению качества накатки. Если коррекция предварительного диаметра не возможна из-за отклонения от допуска:

→ Отрегулируйте размер шага

Если не возможно отрегулировать шаг, необходимо изготовление специального накатного ролика с определенным значением шага (количеством зубьев/внешним диаметром заготовки). Технические специалисты дадут необходимые рекомендации и проконсультируют, основываясь на чертеже детали и технических характеристиках используемого станка. Расчет оптимального количества зубьев происходит на основе примерных формул. Из-за ряда переменных характеристик, влияющих на результат, таких как характеристики материала, дальнейшая оптимизация может включать в себя серию специальных испытаний.

Пример

Требования заказчика:

- Чистый, полностью сформированный накатной профиль

- Полностью сформированные зубья

- Отсутствие сдвоенной накатки

- Заготовка с определенным количеством зубьев

Решения:

- Меры по оптимизации, производимые пользователем:

- Коррекция предварительного диаметра

- Регулировка шага

- Оптимизация с помощью специальной конструкции накатного ролика: Вычисляется количество зубьев, соответствующее оптимальному значению соотношения между диаметром и количеством зубьев. При таком подходе могут быть изготовлены накатные ролики с определенным количеством зубьев.

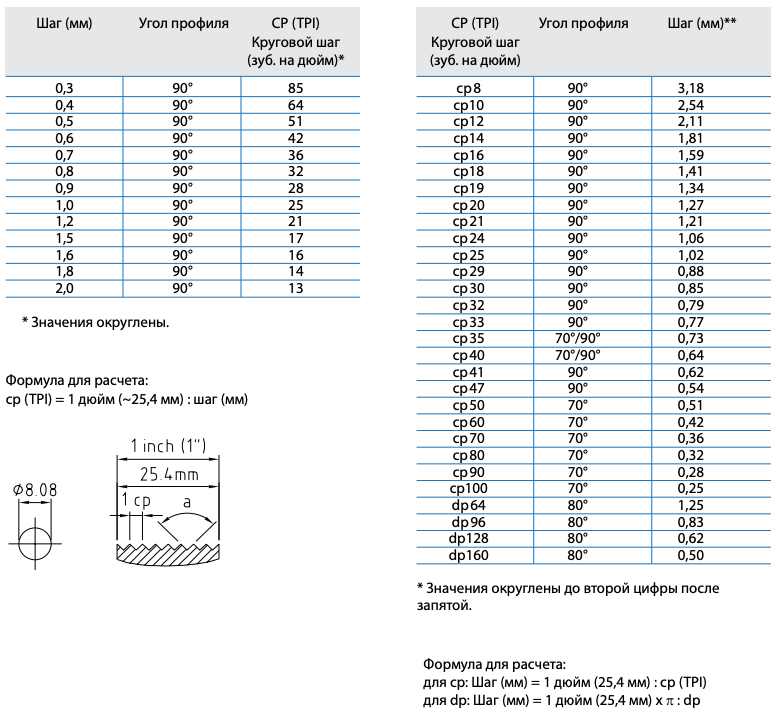

Перевод значения шага мм в CP (TPI) / CP (TPI) в мм

CP (TPI) = Круговой шаг (Кол-во зубьев на дюйм)

Этот стандарт определяет количество зубьев на длине в 1 дюйм (1“~25,4 мм).

Значение CP (TPI) рассчитывается делением 1 дюйма на количество зубьев.

Угол профиля определяется в соответствие с числом зубьев и может быть 70° или 90°.

Пример расчета: Шаг = 0,6 мм cp (TPI) = 1 дюйм (~ 25,4 мм) : 0,6 = 42,3

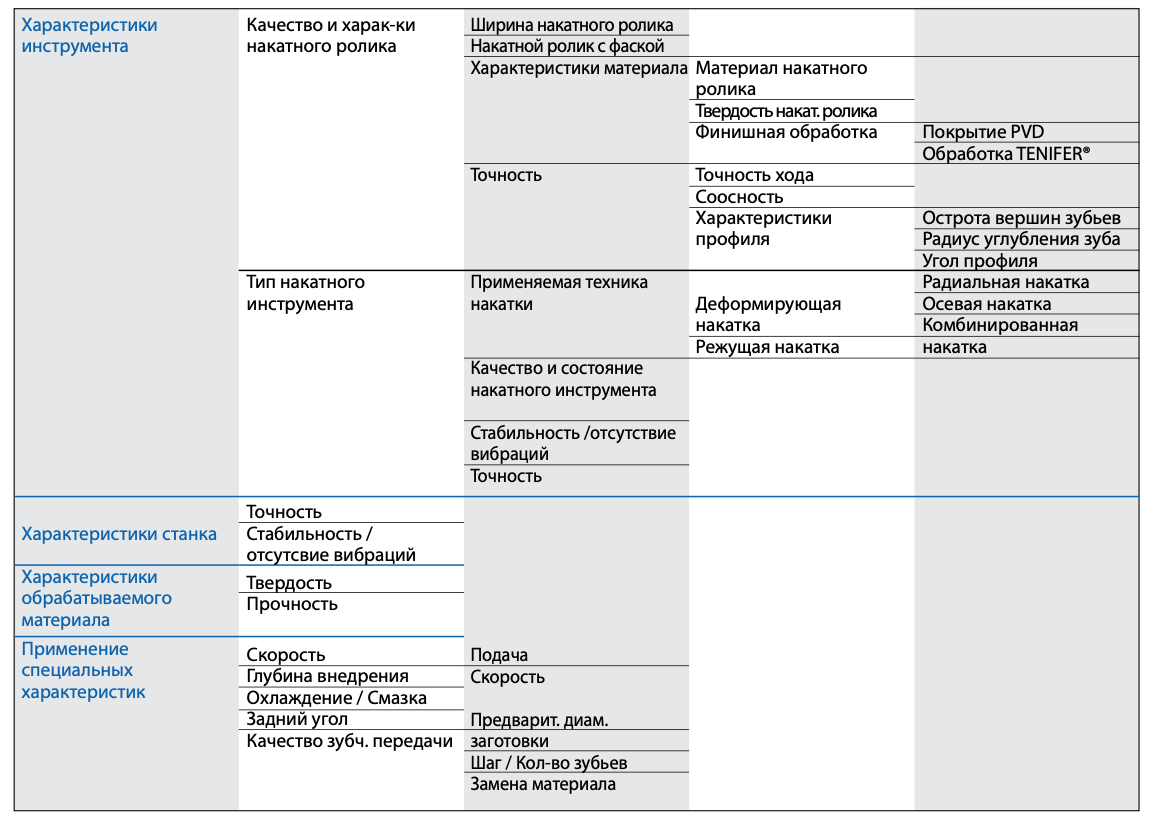

Факторы, влияющие на качество профиля и жесткость при накатке

Для достижения высокого качества и функционально безупречного профиля накатки следует учитывать ряд факторов и, если необходимо, улучшать их, чтобы оптимизировать конечный результат: